- فرآیند شاو یک فرآیند کلیدی برای ریخته گری دقیق فلزات

- تجربه یک مهندس ژاپنی از استفاده از Shaw Process

- مقایسه انواع روش های تولید پروانه پمپ گریز از مرکز با فرآیند ریخته گری Shaw

- مقایسه انواع روش های تولید در مقایسه با فرآیند Shaw جهت ریخته گری پروانه پمپ گریز از مرکز

- بهبود خواص مکانیکی ماهیچه خام سرامیکی بر پایه اتیل سیلیکات جهت ریخته گری دقیق فلزات

- تضمین کیفیت در تولید ریخته گری فولادها

- دقت قطعات ریخته گری در قالب های سرامیکی

- انواع قالب گیری سرامیکی ترکیبی در ریخته گری دقیق به روش شاو

- انواع روش های تولید پروانه پمپ گریز از مرکز

- انواع روش های تولید قطعات توسط بایندرهای سرامیک پایه الکل و کاربردهای آن

آخرین مطالب

امکانات وب

مهندس هاروتوشی یاماموتو تجربیات خود را در زمینه فرآیند شاو در مقاله ای عنوان کرده که در این مقاله این تجربیات را در اختیار شما قرار خواهیم داد. بدون تردید این مقاله به این امید نوشته شده که با بیان پیشینه تاریخی و تکنیک های 60 سال پیش کمکی به متخصصان جوان داشته باشد. در زیر، میخواهم کارهایی را که در 35 سال گذشته، از تحقیقات فارغالتحصیلی تا بازنشستگی، بر ایشان در صنعت ریختهگری تأثیر گذاشته است، به ترتیب زمانی توضیح دهیم.

تاریخچه

فرآیند Shaw توسط Riken Biston Ring Industries Co., Ltd. (در حال حاضر Riken Co., Ltd.) از شرکت انگلیسی ShawProcess در سال 1957 به ژاپن معرفی شد. تقریباً در همان زمان، شرکت های زیادی از جمله شرکت Toyota Motor Corporation، Nissan Motor Co., Ltd.، Toyo Kogyo Kubota Iron Works، Tokyo Foundry Co, Ltd.، Showa Aircraft Corporation و Gifu Seiki Co. Ltd این فناوری را معرفی کردند. این روش ریخته گری یک نوع روش ریخته گری دقیق است و ویژگی های آن عبارتند از:

- نیازی به مدل مومی ندارد.

- مانند قالب ماسه از نوع دو تکه است.

- از لحاظ نظری، هیچ محدودیتی برای ابعاد ریخته گری وجود ندارد. (اگر دقت ابعاد را در نظر بگیرید، به طور واقع بینانه به محصولات نسبتاً کوچک محدود می شود.)

معایب آن هم به شرح زیر است:

- دقت ابعادی در راستای خط جدایش کاهش می یابد.

- خط جدایش تمایل دارد روی سطح ریخته گری ظاهر شوند.

- در برخی از آلیاژها ممکن است عیوب سطحی نمایان شود.

- مواد قالب گیری گران است.

- و غیره

بسته به شکل محصول ریخته گری، به عنوان مثال، در قالبی که فقط قالب پایینی به ویژگی های ریخته گری دقیق نیاز دارد، می توان از این روش استفاده کرد و مشکلی به وجود نمی آید. دلیل اینکه بسیاری از خودروسازان و قالبسازان این روش ریختهگری را معرفی کردهاند، احتمالاً ناشی از نیاز به تولید قطعات ریخته گری دقیق است. برای معرفی این فناوری، در مجموع حدود سه ماه در دو جلسه آموزشی در کارخانه RIKEN Viston Ring Kumagaya شرکت کردیم. در آموزش عملی تمامی مراحل پروسه شاو را یاد گرفته و تمرین کردیم. شرکت ما با تیم تویوتا موتور و شرکت گیفو سیکی کوگیو در این آموزش شرکت کرد. از هر شرکت 3 یا 4 کارآموز شرکت کرده بودند. اما این یک جلسه آموزشی بسیار لذت بخش با فضای خوبی در بین کارآموزان و استادان بود. برای جمع بندی یک جلسه عمومی برای فرآیند شاو به رهبری دکتر شیندو مدیر موسسه تحقیقات مرکزی برگزار شد.

هنگامی که فرآیند شاو را معرفی کردیم، یک کارخانه قالب گیری 260 متر مربع برای فرآیند شاو در مجاورت ریختهگری خود ساختیم و یک کوره واگنی با ابعاد داخلی تقریباً 3 در 2 متر نصب کردیم. علاوه بر این، یک کوره ذوب القایی 300 کیلوگرمی با فرکانس بالا جهت ریخته گری نصب شد که امکان ریخته گری فولاد ضد زنگ و سایر مواد را فراهم می کرد.

مدلهای فرآیند شاو به سطوح عالی با دقت ابعادی بالا نیاز دارند، بنابراین در اکثر موارد بر حسب نیاز از گچ استفاده می کنند. از آنجایی که مواد نسوز قالب ممکن است در تماس با فلز مذاب با آن واکنش سطحی بدهد، این سرامیک با عیار بالا از مولایت با فرمول Al2O3 . SiO2 در هر دو نوع دانه بندی درشت و ریز استفاده می شود. محلول هیدرولیز شده اتیل سیلیکات 40 نیز به عنوان چسب نسوز استفاده می شود.

شکل 1 یک مدل ریخته گری با استفاده از فرآیند شاو دستگاه دنده زنی HRS-500 ساخته شده توسط شرکت ما در سال 1953 است. این ماشین به عنوان میراث مکانیکی شماره 34 توسط انجمن مهندسین مکانیک ژاپن در سال 2009 به ثبت رسید.

محصولاتی که با استفاده از این روش ریخته می شوند باید ارزش افزوده بالایی داشته باشند. در ادامه چند نمونه از قطعاتی که در شرکت ما به روش شاو تولید شده را بیان می کنم.

- سیل رینگ استیل Cr13%Mo با cp حدود 100 میلی متر ریخته گری با استفاده از یک قالب پشتیبان.

- دیسکی از جنس نقره با قطر بیرونی 300 میلی متر و ضخامت حدود 50 میلی متر که در مرکز آن سوراخی به قطر حدود 50 میلی متر دارد و باله هایی به ارتفاع 50 تا 60 میلی متر که از لبه در فواصل حدود 15 تا 20 میلی متر به صورت شعاعی ردیف شده اند. این یک قطعه دستگاه نساجی است که از شمش نقره ساخته شده است. من برای ساخت آن تلاش زیادی کردم. به آن صفحه نقره می گفتند.

- قالب برای ساخت دماغه و آنتن پوش[1] مربوط به هواپیمای YS-11[2]. رادوم از رزینی مانند GFRP برای انتقال امواج رادیویی استفاده می کند. به یاد دارم که قطر آن حدود 1000 میلی متر بود.

- قالب پرس برای سقف ماشین سواری. این پروژه با شکست مواجه شد. از آنجایی که این قطعه خیلی بزرگ بود، کشیدگی در برخی قسمتها با هم مطابقت نداشت و باعث میشد ماشینکاری زیادی باقی بماند. ما به این نتیجه رسیدیم که ساخت قالب ریخته گری به روش شاو برای این قطعه منتفی است.

حفره حفره شدن (حفره های کروم)

فولاد ریخته گری کروم بالا، مانند فولاد ریخته گری کروم 13، دارای یک نقص سطحی منحصر به فرد به نام حفره حفره شدن یا Measles یا Chrome Pitting است. این پدیده، زمانی مشاهده شد که کاسه چراغ خودرو را از فولاد ریختهگری شده کروم 13 با استفاده از فرآیند شاو تولید کردند، بسته به نوع نسوز مورد استفاده برای شن و ماسه عیوب سطحی، شکل و عمق آن نیز متفاوت بود. پدیده پیچیده ای که تحت تأثیر دمای ریخته گری نیز قرار می گیرد. هنگامی که حفره ها به شکل سوراخ هایی با قطر 4 تا 5 میلی متر مشاهده شد، محصولی شبیه سرباره بنفش تیره در داخل آن مشاهده شد.

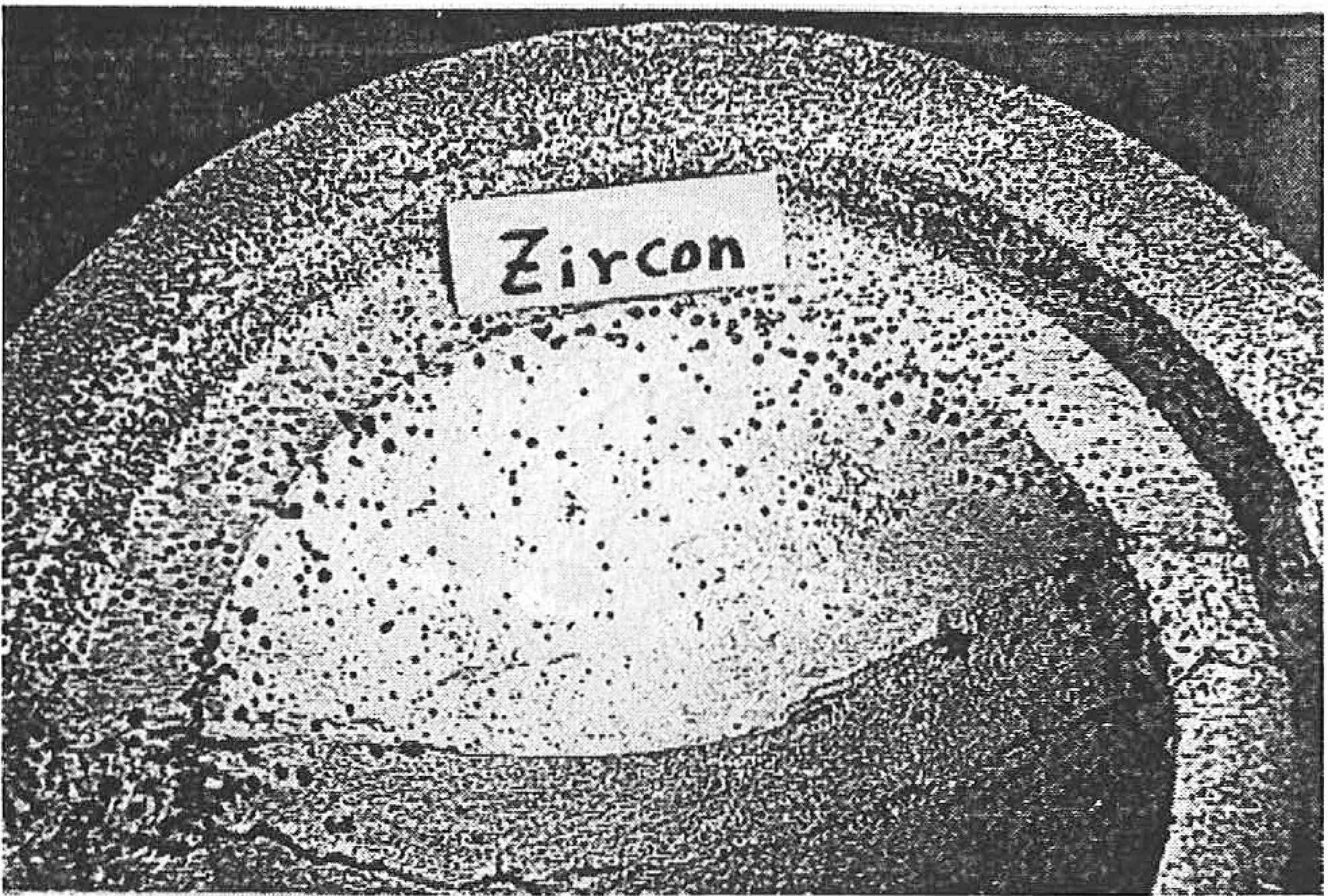

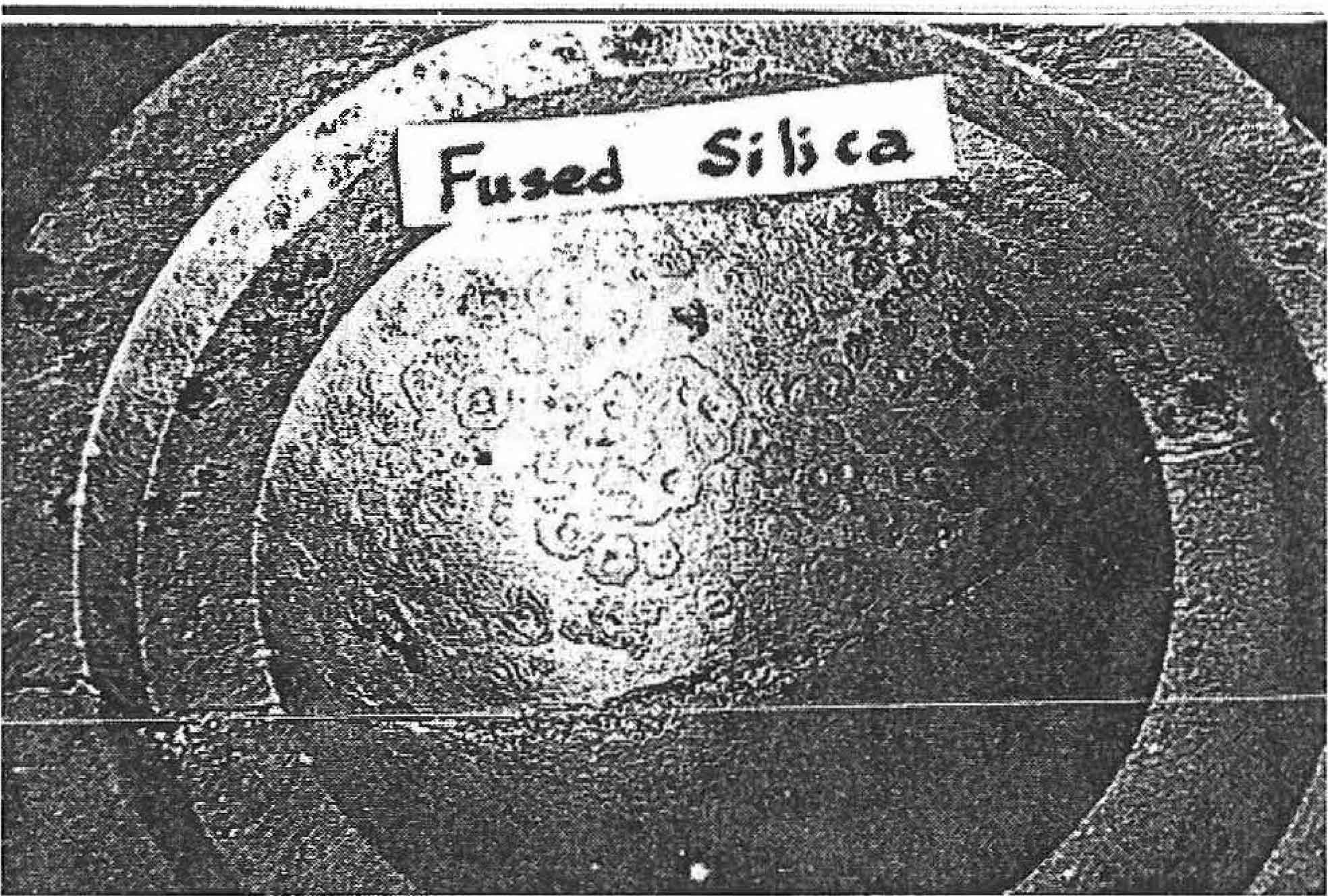

از این رو علت حفره های سطحی را بررسی و راه های پیشگیری از آن را در نظر گرفتیم. از سه نوع ماسه نسوز زیرکون، مولیت و سیلیس ذوب شده (فیوزد سیلیکا) استفاده شد و از دو نوع اتمسفر ریخته گری هوا و گاز نیتروژن و ترکیبی از هرکدام ریخته گری شد و سطوح ریخته گری مشاهده شد. نتیجه در ادامه بیان می شود.

- تفاوت زیادی در بروز حفره های سطحی بین ریختهگری در هوا و ریختهگری در حضور گاز نیتروژن وجود داشت. ریختهگری در فضای نیتروژن در پیشگیری از بروز حفره های سطحی بسیار مؤثر بود.

- در مورد قالبی که فقط از دوغاب شاو استفاده میکند، زمانی که دمای ریختهگری به زیر 1550 درجه سانتیگراد در هوا کاهش مییابد، وقوع حفره های سطحی کاهش مییابد. اما با همین دما در حضور نیتروژن به کلی عیوب حفره های سطحی از بین می رود.

- از سوی دیگر، زمانی که یک قالب CO2 به عنوان پشتیبان برای قالب استفاده شد، مقدار زیادی حفره های سطحی تولید شد. این حفره ها ناشی از گاز تولید شده از قالب و تماس آن با فلز مذاب در نظر گرفته می شود.

- بسته به زیرکن، مولایت و فیوزد سیلیکایی که برای شن و ماسه استفاده می شود، وقوع حفره های سطحی نیز بسیار متفاوت است. حفره های سطحی در مورد زیرکن نقطه هایی با قطر حدود 3 میلی متر یا کمتر ایجاد کرد. این میزان در بین سه نوع نسوز استفاده شده بیشترین مقدار بود. مولایت کمترین عیب را در بین این سه نوع داشت. علاوه بر این، در مورد سیلیس ذوب شده، اشکال مشخص بود، مانند اشکال دایره ای، اشکال حلقوی کم عمق حدود 10 میلی متر، یا اشکال نوک پیکان.

شکل 2 وقتی از مولیت به عنوان ماسه سطح قالب در قسمت پایین و زیرکون در قسمت بالا استفاده شده است، حفره های سطحی را نشان می دهد. شکل 3 زمانی که مولایت در پایین عکس استفاده شده و فیوزد سیلیکا به عنوان ماسه سطح قالب در بالا است استفاده شده است، حفره های سطحی را نشان می دهد.

اجرای فناوری فرآیند شاو در برخی موارد موفقیت آمیز نبود. شرکت ما قصد داشت آن را در قالب های پرس بزرگ اعمال کند، اما به این هدف نرسید. انقباض یک محصول ریخته گری برای هر قسمت یکنواخت نیست، اما بسته به شکل، ابعاد، ضخامت دیواره و تغییرات آن متفاوت است. در مورد قطعات بزرگ، این تأثیر حتی بیشتر است و بر هزینه ماشین کاری تأثیر می گذارد. عدم اجرای ریخته گری شاو برای تولید این قطعه به خاطر همین موضوع است.

منبع: مقاله ژاپنی

[1] ریدوم یا آنتن پوش، ساختاری ضد آب است که از آنتن در کاربردهای راداری، ردیابی، مخابراتی، تجسسی و … محافظت میکند. کلمه RADOME مخفف کلمات RADAR و DOME است و روی آنتن برای حفاظت فیزیکی قرار میگیرد.

[2] اولین هواپیمای تجاری ژاپن که پس از جنگ جهانی دوم طراحی شد، یک هواپیمای ترابری توربوپراپ دوقلو متعلق به شرکت ساخت هواپیما نیپون (NAMC) می باشد.

برچسب : نویسنده : shaw-process بازدید : 3